Більш точний, ніж будь-які очі або вуха, і швидший, ніж людський розум, штучний інтелект відстежує і переробляє терабайти даних за лічені секунди, дозволяючи людям приймати більш зважені рішення. Центр ШІ Bosch розробив систему ШІ, яка визначає аномалії та збої при виробництві на самій ранній стадії, що дозволяє істотно скоротити кількість браку та поліпшити якість кінцевої продукції. «Застосування штучного інтелекту дозволить зробити заводи більш ефективними, продуктивними та дружнім стосовно навколишнього середовища, а також підвищити якість продукції, що випускається. Наш новий ШІ дозволить зменшити витрати заводів на мільйони євро», - коментує директор з цифрових технологій Bosch доктор Майкл Болл.

Пілотні майданчики, які вже застосовують ШІ, скоротили витрати на 1-2 мільйони євро на рік. Наприклад, завод у Хільдесхаймі зміг визначити й усунути перебої у виробництві за допомогою ШІ. В результаті час виробничого циклу скоротився на 15%. Дослідження підтверджують ефективність ШІ. Застосовуваний у різних сферах, найбільшу економічну користь – скорочення витрат на 50% (на 182 мільярди євро) – ШІ принесе на виробничих майданчиках (джерело – Association of the Internet Industry e.V. and Arthur D. Little, 2019). У 2021 році Bosch буде впроваджувати ШІ на 50 підприємствах, що випускають силові установки, та приєднувати його до більш ніж 800 виробничих ліній. Понад один мільярд повідомлень з інформацією буде щодня зберігатися на серверах аналітичної платформи. В результаті Bosch планує впровадити ШІ на всіх своїх виробничих підприємствах, яких зараз налічується понад 240. Компанія також використовує отриманий досвід і ноу-хау в розробці нових технологій ШІ для серійного виробництва.

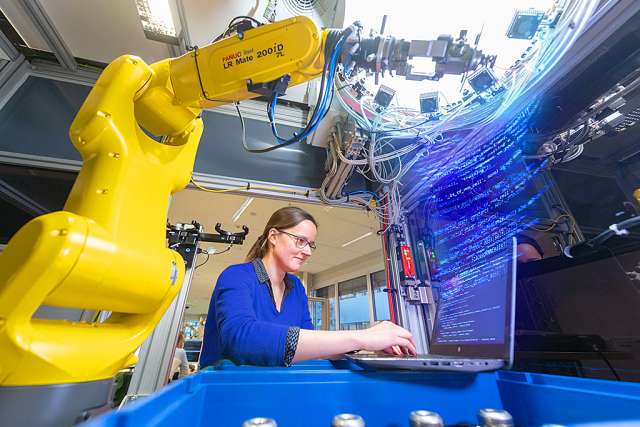

В аналітичного ШІ Bosch вже є пілотний користувач – підрозділ «Рішення для мобільності». Протягом наступних кількох років Bosch інвестує близько 500 мільйонів євро в цифрову трансформацію та підключення своїх заводів до хмарних технологій. Розрахунковий економічний ефект від такого переходу буде у 2 рази більше: приблизно 1 мільярд євро до 2025 року. Ключовою частиною проєкту є використання ШІ. Об'єднання зусиль центру ШІ Bosch і виробничих майданчиків бренду привело до появи універсального ШІ для виробництва, що використовує хмарне рішення Bosch Nexeed Manufacturing Execution System (MES), автоматично збирає, сортує та аналізує дані, що надходять з різних джерел у реальному часі. Наприклад, дані з датчиків промислових роботів можуть служити відправною точкою для визначення відхилень від виробничого процесу. ПЗ Nexeed для Індустрії 4.0 «переводить» і візуалізує дані та рядки коду, ШІ аналізує їх і дає рекомендації, а оператор вирішує, які дії в результаті необхідно зробити. Основними інструментами в даному процесі служать контрольні панелі, сконфігуровані під індивідуальні вимоги кожного виробничого майданчика. Це дозволяє спростити пошук потенційних причин для помилок. Додатково може бути інтегрована функція самостійної адаптації процесів для промислових роботів і верстатів. Наприклад, якщо просвердлений отвір в деталі зміщується від заданого розташування, ШІ автоматично запускає процес налагодження. Періодично ШІ отримує дані з камер, розташованих на всій виробничій лінії, які записують процес виготовлення продукції. Ґрунтуючись на вивчених патернах, система ідентифікує відхилення процесу та негайно вживає відповідних заходів. Додатково, польові та призначені для користувача дані по кожному виявленому випадку прив'язуються до аналітичної платформи. Це допомагає системі ще краще визначати відхилення та ефективно передбачати можливі несправності.

У теорії впровадження ШІ на виробництві приносить більшу вигоду, але на практиці більшість компаній не поспішають здійснювати цей перехід. За статистикою 58% німецьких компаній бачать величезний потенціал у використанні ШІ, але тільки кожна сьома (14%) використовує ШІ в Індустрії 4.0 (згідно з дослідженням Bitkom, 2020). Переважна більшість німців (60%) хотіли б, щоб ШІ більш широко застосовувався в індустрії виробництва, особливо в таких секторах, як автомобільна й авіаційна промисловість. Це ключове відкриття дослідження Bosch AI Future Compass. Його результати були представлені в листопаді 2020 року. Більше третини респондентів схвалюють використання ШІ в діагностиці механізмів і інших високотехнологічних сферах. Дана технологія допомагає знизити відсоток відмов на виробництві та оптимізувати його, а також підвищує ефективність використання верстатів та інших систем. «Штучний інтелект – це епохальна технологія, яку за значущістю можна порівняти з винаходом друкарського верстата. Він повністю змінить виробництво. За допомогою ШІ промисловість стане інтелектуальною та навчиться передбачити проблеми», - коментує Болле. На додаток до проєктів, запущених на власних виробничих майданчиках, Bosch також пропонує ринкові рішення по інтеграції ШІ. Застосування ШІ у виробництві включає автоматизований візуальний контроль компонентів, програмне забезпечення для інтелектуального управління виробництвом і просунутого контролю енергоспоживання.

Концерн Bosch вважає ШІ ключовою технологією. Мета, яку бренд ставить перед собою – до 2025 року кожен продукт Bosch повинен або містити в собі ШІ, або має бути створений з його допомогою. Щоб досягти її, компанія вже інвестує кошти у світлі уми та інфраструктуру. Bosch має намір навчити використанню ШІ близько 20 000 співробітників до кінця 2022 року. Ключовим фактором у цьому стане фірмовий центр дослідження та розробок ШІ (BCAI), який зміг окупити початкові інвестиції вже через 3 роки після заснування. «Ми створюємо та пропонуємо штучний інтелект, який буде надійним, безпечним і піддається поясненню, - додає Болле. - Наші підприємства випускають широкий асортимент різної продукції, від холодильників і електроінструментів до силових агрегатів і комплексних систем для автомобільної індустрії та автоматизації виробництва. Тепер ми додали до цього списку і штучний інтелект».